۱۰ مشکل رایج در جوشکاری CO2

۱۰ مشکل رایج در جوشکاری CO2 و نحوه رفع آنها با انتخاب سیم جوش مناسب

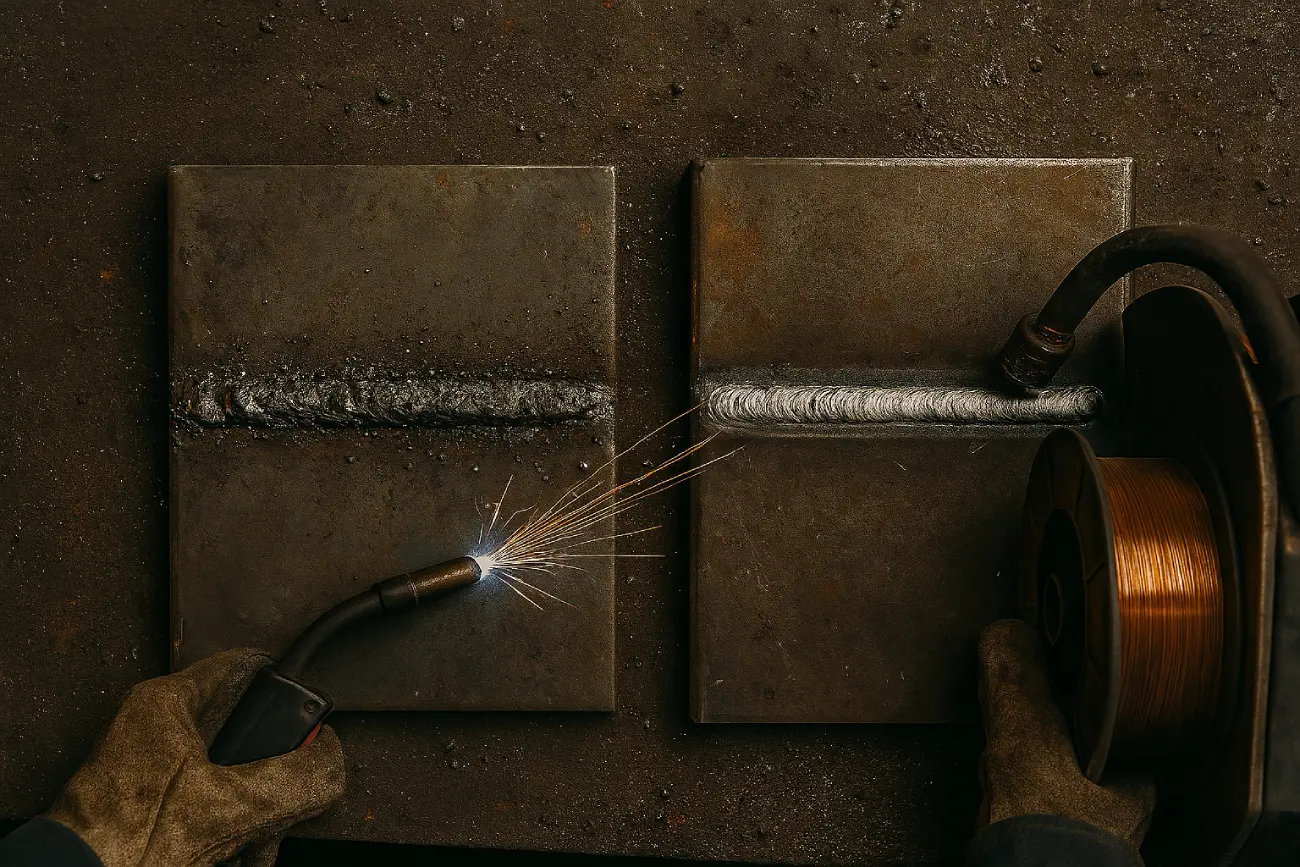

جوشکاری CO2 یا MAG، یکی از پرکاربردترین و اقتصادیترین فرآیندهای جوشکاری در صنعت است. با این حال، حتی باتجربهترین جوشکاران نیز گاهی با چالشهایی مواجه میشوند که کیفیت نهایی کار را تحت تأثیر قرار میدهد. پاششهای آزاردهنده، جوشهای متخلخل و تغذیه نامنظم سیم، تنها بخشی از این مشکلات هستند. خبر خوب این است که بسیاری از این مسائل، ریشهای مشترک دارند و با درک عمیقتر از فرآیند و انتخاب سیم جوش مناسب، به راحتی قابل حل هستند.

در این راهنمای جامع، به بررسی ۱۰ مشکل رایج در جوشکاری CO2 میپردازیم و نشان میدهیم که چگونه انتخاب هوشمندانه سیم جوش و تنظیمات صحیح، میتواند کلید دستیابی به یک جوش بینقص باشد.

مشکل ۱: پاشش بیش از حد (Excessive Spatter)

پاشش یا جرقههای اضافی، یکی از شایعترین و پرهزینهترین مشکلات است. این جرقهها نه تنها ظاهر کار را خراب میکنند، بلکه زمان زیادی برای تمیزکاری پس از جوش نیاز دارند و باعث اتلاف مواد مصرفی میشوند.

- علت: اصلیترین دلیل، نوسان در قوس الکتریکی است که معمولاً به دلیل تنظیمات نادرست ولتاژ و آمپر رخ میدهد. استفاده از سیم جوش بیکیفیت با پوشش مس ناهمگون یا آلوده و همچنین جریان نامناسب گاز محافظ، این مشکل را تشدید میکند.

- راهحل:

- تنظیم دقیق: ولتاژ دستگاه را کمی کاهش دهید یا سرعت تغذیه سیم را افزایش دهید تا به یک قوس پایدار با صدای «وزوز» یکنواخت برسید.

- انتخاب سیم جوش: از سیم جوشهایی با پوشش مس یکنواخت و تمیز استفاده کنید. این پوشش به انتقال پایدار جریان کمک کرده و قوس را آرامتر میکند.

- بررسی گاز: از جریان کافی گاز محافظ (معمولاً بین ۱۴ تا ۱۶ لیتر در دقیقه) اطمینان حاصل کنید.

مشکل ۲: تخلخل و حباب در جوش (Porosity)

ظاهر شدن حبابها و سوراخهای ریز در سطح یا عمق جوش، نشاندهنده تخلخل است. این مشکل، استحکام مکانیکی جوش را به شدت کاهش میدهد.

- سوال کلیدی: دلیل اصلی ایجاد حباب در جوش چیست؟

- علت: تخلخل زمانی اتفاق میافتد که گازهای اتمسفر (مانند نیتروژن و اکسیژن) در حوضچه جوش مذاب حبس شوند. این مشکل معمولاً به دلیل پوشش ناکافی گاز محافظ، وجود آلودگی (روغن، گریس، زنگزدگی) روی سطح کار یا رطوبت روی سیم جوش ایجاد میشود.

- راهحل:

- آمادهسازی سطح: سطح قطعه کار را قبل از جوشکاری به طور کامل تمیز و خشک کنید.

- محافظت در برابر باد: در محیطهای باز، از یک بادگیر برای محافظت از حوضچه جوش استفاده کنید.

- نگهداری سیم جوش: سیم جوش را در محیطی خشک و تمیز نگهداری کنید تا از جذب رطوبت جلوگیری شود.

مشکل ۳: تغذیه نامنظم یا گیر کردن سیم (Poor Wire Feeding)

اگر سیم جوش به صورت نامنظم از تورچ خارج شود یا به طور کامل گیر کند، کل فرآیند جوشکاری متوقف میشود.

- علت: این مشکل میتواند ناشی از دلایل مکانیکی مانند فشار نامناسب غلتکهای وایرفیدر، سایز اشتباه نازل یا لاینر تورچ باشد. با این حال، یکی از دلایل پنهان، استفاده از سیم جوش بیکیفیت با قطر ناهمسان یا پیچش نامنظم روی قرقره است.

- راهحل:

- بررسی قطعات مصرفی: مطمئن شوید قطر نازل و لاینر با قطر سیم جوش شما مطابقت دارد.

- تنظیم فشار غلتک: فشار غلتکها را طوری تنظیم کنید که سیم را بدون له کردن، به نرمی به جلو هدایت کند.

- سرمایهگذاری روی کیفیت: استفاده از یک سیم جوش استاندارد و باکیفیت مانند سیم جوش CO2 مدل ER70S-6، به دلیل داشتن قطر یکنواخت و پیچش دقیق، تغذیهای روان و بدون وقفه را تضمین میکند.

مشکل ۴: نفوذ ناکافی جوش (Lack of Penetration)

زمانی که فلز جوش به اندازه کافی به عمق فلز پایه نفوذ نکند، یک اتصال ضعیف و غیرقابل اعتماد ایجاد میشود.

- علت: سرعت حرکت بالا، آمپر (سرعت سیم) پایین یا استفاده از قطر سیم نامناسب برای ضخامت ورق، از دلایل اصلی این مشکل هستند.

- راهحل: سرعت حرکت دست خود را کاهش دهید، آمپر را افزایش دهید و مطمئن شوید که قطر سیم جوش برای ضخامت قطعه کار شما مناسب است (سیمهای ضخیمتر برای قطعات ضخیمتر).

مشکل ۵: سوختگی کناره جوش (Undercutting)

ایجاد یک شیار در لبههای جوش که پر نشده باقی مانده است، به عنوان سوختگی کناره شناخته میشود و یک نقطه تمرکز تنش خطرناک ایجاد میکند.

- علت: ولتاژ بیش از حد، سرعت حرکت بالا یا زاویه نادرست تورچ باعث میشود که لبههای اتصال ذوب شده اما با فلز جوش پر نشوند.

- راهحل: ولتاژ را کاهش دهید، سرعت حرکت را آهستهتر کنید و زاویه تورچ را بین ۱۰ تا ۱۵ درجه نسبت به خط عمود نگه دارید.

مشکل ۶: قوس ناپایدار (Unstable Arc)

یک قوس ناپایدار که مدام قطع و وصل میشود، جوشکاری را غیرممکن کرده و نتیجهای بیکیفیت به همراه دارد.

- علت: اتصالات الکتریکی ضعیف (به خصوص اتصال کابل ارت)، تغذیه نامنظم سیم و استفاده از سیم جوش با ترکیبات شیمیایی ناپایدار یا پوشش آلوده، از دلایل اصلی هستند.

- راهحل: تمام اتصالات کابلها را بررسی کنید. از یک سیم جوش باکیفیت که قوس پایدارتری ایجاد میکند، استفاده نمایید.

مشکل ۷: ترک خوردن جوش (Weld Cracking)

ترکها، چه در حین جوشکاری و چه پس از سرد شدن ظاهر شوند، خطرناکترین عیب جوشکاری هستند.

- علت: سرد شدن سریع، تنشهای داخلی بالا در قطعه کار و مهمتر از همه، عدم تطابق ترکیب شیمیایی سیم جوش با فلز پایه، دلایل اصلی ترک خوردن هستند.

- راهحل: در صورت لزوم قطعه کار را پیشگرم کنید. فرآیند سرد شدن را کنترل کنید و اطمینان حاصل کنید که سیم جوش انتخابی شما از نظر آلیاژی با فلز پایه سازگار است.

مشکل ۸: ظاهر نامناسب گرده جوش (Poor Bead Appearance)

یک جوش نامنظم، پهن و باریک یا بیش از حد برجسته، نشاندهنده عدم کنترل بر فرآیند است.

- علت: تکنیک نادرست جوشکار (حرکت نامنظم دست) و تنظیمات ناهماهنگ دستگاه، دلیل اصلی این مشکل است.

- راهحل: تمرین تکنیک حرکت (هل دادن یا کشیدن) و تنظیم دقیق ولتاژ و سرعت سیم برای رسیدن به گرده جوش یکنواخت ضروری است.

مشکل ۹: ایجاد دود و گاز زیاد (Excessive Fumes)

تمام فرآیندهای جوشکاری دود تولید میکنند، اما دود بیش از حد میتواند نشاندهنده یک مشکل باشد.

- علت: وجود آلودگیهایی مانند روغن، رنگ یا پوششهای گالوانیزه روی سطح کار یا سیم جوش، باعث تولید دود غلیظ و سمی میشود.

- راهحل: همیشه سطح کار را به طور کامل تمیز کنید. از تهویه مناسب در محیط کار اطمینان حاصل کرده و از تجهیزات حفاظت فردی استفاده کنید.

مشکل ۱۰: چسبیدن سیم به نازل (Contact Tip Burnback)

زمانی که سیم به جای ذوب شدن در قوس، به نازل مسی تورچ میچسبد، این قطعه مصرفی خراب شده و فرآیند متوقف میشود.

- علت: نگه داشتن تورچ در فاصله بسیار نزدیک به قطعه کار، سرعت بیش از حد سیم یا استفاده از نازل فرسوده و گشاد شده، از دلایل اصلی هستند.

- راهحل: فاصله استاندارد تورچ تا قطعه کار را حفظ کنید. نازلهای مصرفی را به طور منظم تعویض کنید و از سیم جوش با قطر یکنواخت استفاده کنید تا از گیر کردن آن در نازل جلوگیری شود.

جمعبندی: کیفیت مواد، تضمین کیفیت کار

همانطور که مشاهده کردید، بسیاری از چالشهای روزمره در جوشکاری CO2 به طور مستقیم یا غیرمستقیم به کیفیت و انتخاب صحیح مواد مصرفی، به ویژه سیم جوش، بازمیگردد. یک سیم جوش باکیفیت، با ایجاد قوس پایدارتر، تغذیه روانتر و ترکیبات شیمیایی دقیق، نه تنها به شما در رفع این مشکلات کمک میکند، بلکه بهرهوری شما را افزایش داده و هزینههای جانبی ناشی از دوبارهکاری و تمیزکاری را کاهش میدهد.

به عنوان یک مشاور فنی، توصیه میکنیم که انتخاب مواد مصرفی را به عنوان یک سرمایهگذاری برای کیفیت نهایی پروژه خود در نظر بگیرید. برای کسب اطلاعات بیشتر در مورد انتخاب سیم جوش متناسب با نیازهای صنعتی شما و دریافت مشاوره تخصصی، میتوانید با کارشناسان شرکت اطلس پگاه در ارتباط باشید.